在高端装备制造领域,精准对刀和复杂曲面加工是衡量龙门加工中心技术水平的重要指标。近日,国内领先的数控机床制造商乔那科数控举办'精密加工技术研讨会',首次系统分享了龙门加工中心对刀与螺旋沟槽铣削的系列实用技巧,吸引了来自航空航天、模具制造等行业的200余名技术骨干参与。

一、高精度对刀技术解析

基准刀对刀法

使用标准对刀仪(精度0.002mm)

主轴低速旋转(200rpm)下接触测量

温度补偿(环境温差>±1℃需修正)

乔那科技术总监现场演示显示,该方法可将对刀误差控制在0.005mm以内。

激光对刀技术

配备红外激光对刀系统

非接触式测量(避免刀具损伤)

自动补偿刀具磨损量

某航空企业应用案例表明,激光对刀使换刀时间缩短60%,批量加工一致性提升至99.5%。

在机测量技术

集成接触式测头(Renishaw)

自动生成刀具偏置参数

具备刀具破损检测功能

'我们的QNK-Measure系统可实现全自动对刀流程,'乔那科工程师介绍。

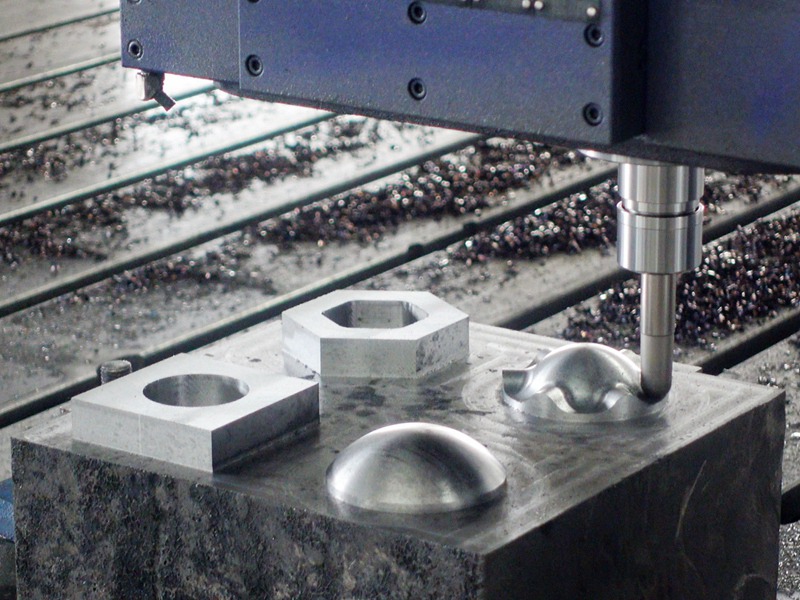

二、螺旋沟槽铣削关键技术

刀具选型原则

粗加工:选用玉米铣刀(容屑空间大)

精加工:采用球头铣刀(Ra0.8)

深槽加工:加长颈刀具(L/D<5)

工艺参数优化

螺旋升角≤30°(避免振刀)

切深控制(径向≤0.5D,轴向≤2D)

进给量梯度设置(入口/出口减速30%)

编程技巧

采用螺旋插补指令(G02/G03)

分层切削(每层≤0.2mm)

添加圆弧切入切出(避免刀痕)

现场加工演示显示,优化后的工艺使某型号涡轮流道加工效率提升3倍。

三、典型问题解决方案

振刀抑制

调整主轴转速(避开共振频段)

采用变进给切削(波动量±15%)

添加阻尼减振装置

表面质量提升

精加工留量0.05-0.1mm

采用顺铣方式

切削液精确喷射(压力0.8MPa)

刀具寿命管理

实时监测切削力(阈值设定)

温度红外监控(<600℃)

智能换刀策略

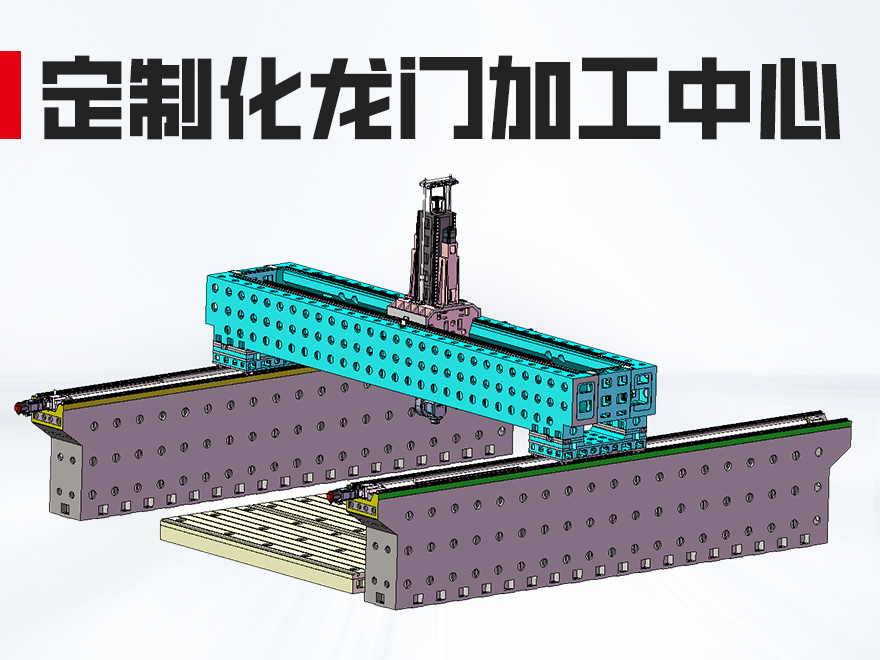

四、智能加工系统应用

乔那科最新推出的QNK-Smart系统集成:

自适应切削功能(负载实时调节)

热误差补偿(32点温控)

加工过程数字孪生

AR操作指导界面

某模具企业应用数据显示,该系统使螺旋槽加工废品率从8%降至0.5%。

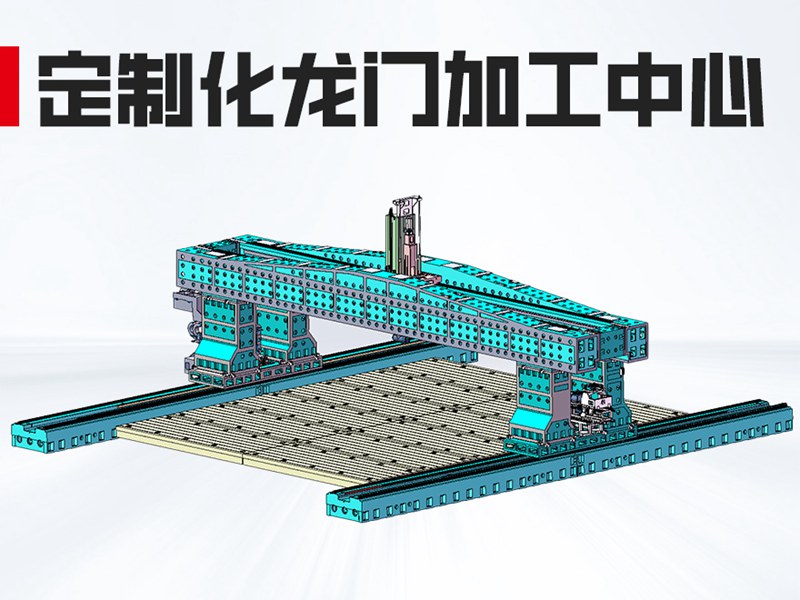

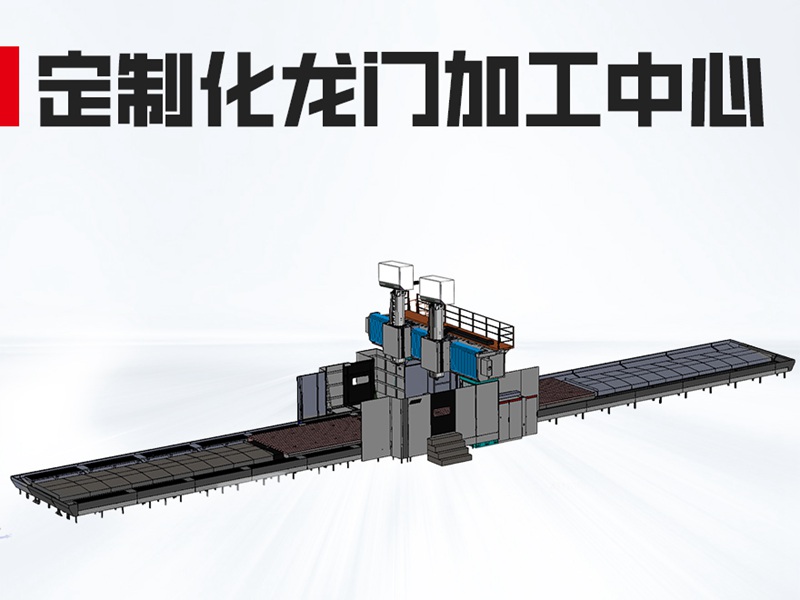

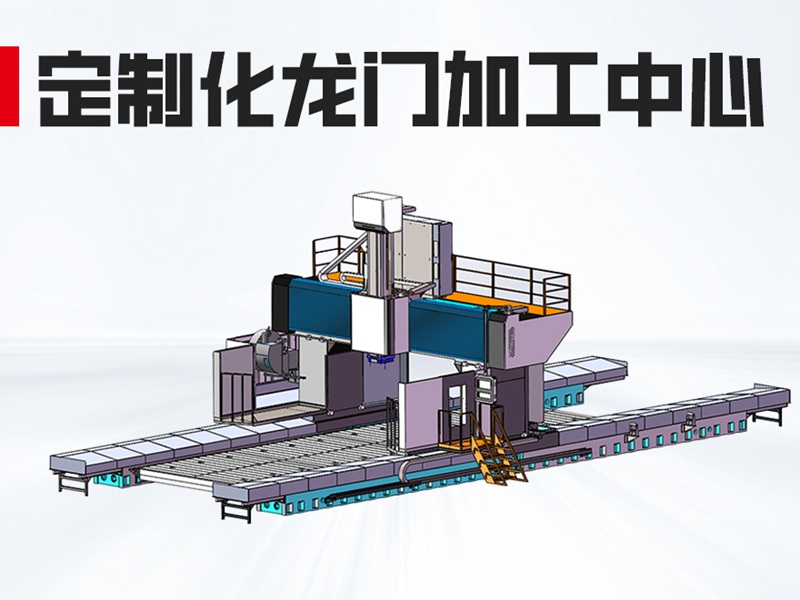

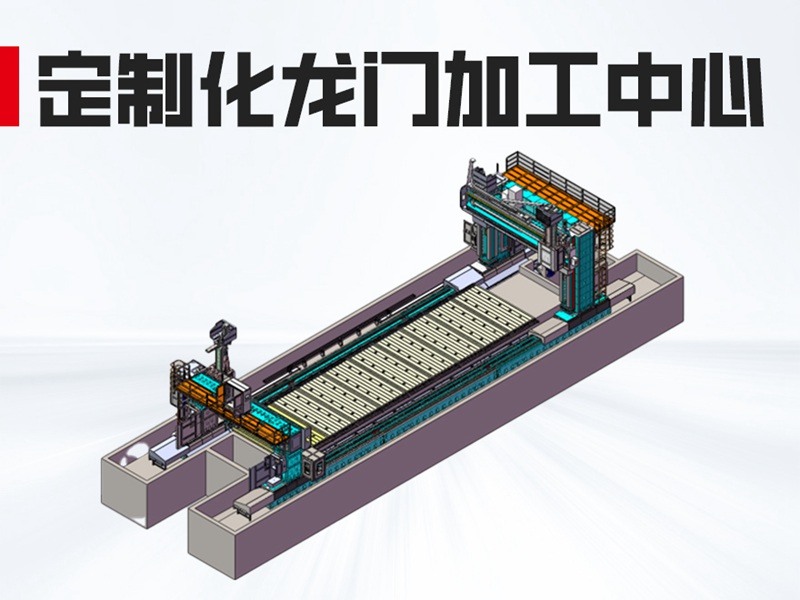

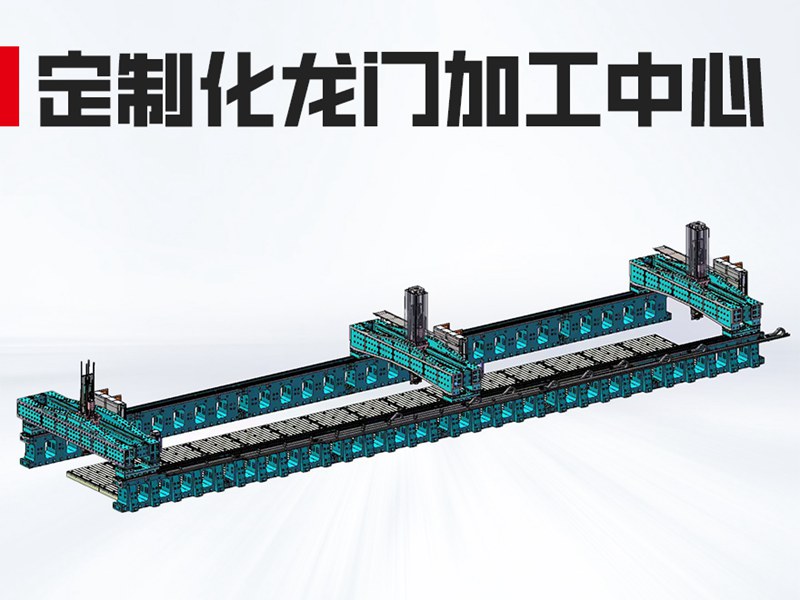

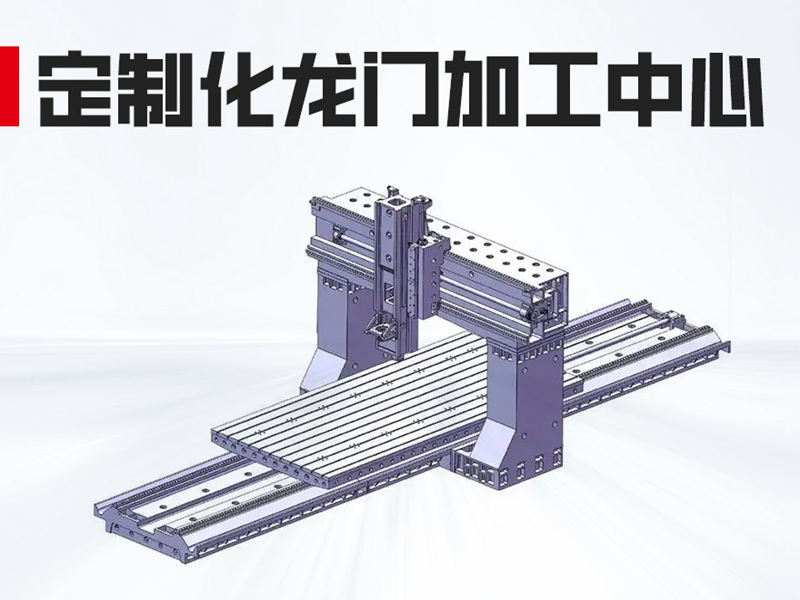

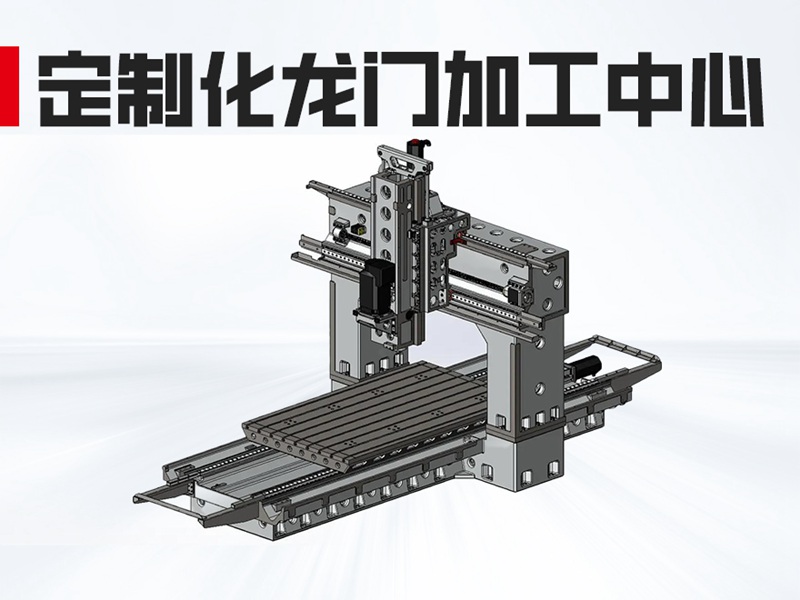

'掌握这些实用技巧,可大幅提升加工效率和质量,'乔那科总经理总结道。据悉,该公司将把这些技术要点编入《龙门加工中心操作手册》,免费向用户提供。乔那科数控拥有强大的研发团队,专注于“智能化、高性能、多功能、定制化、绿色化”数控机床技术的突破,尤其在“五轴联动”、“超大型”、“超重型”定制机床等领域处于国内领先地位。