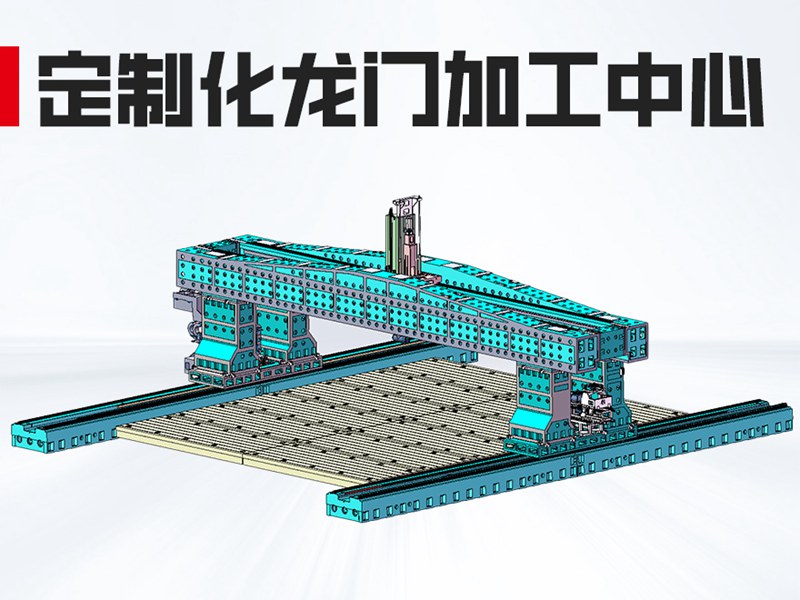

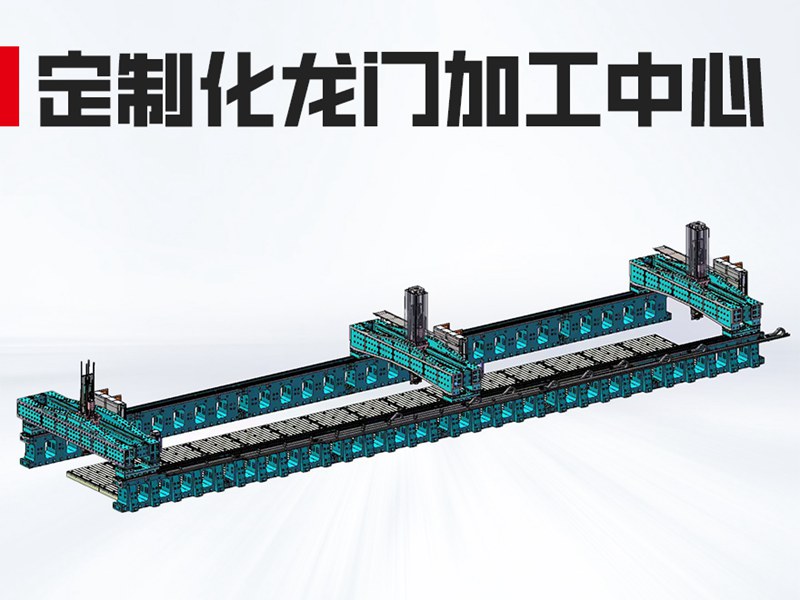

在大型装备制造领域,高架桥式龙门加工中心正以其卓越的承载能力和加工稳定性,成为超大型零部件加工的关键装备。国内高端数控机床领军企业乔那科数控高架桥式龙门加工中心,通过多项原创技术突破,为风电、船舶、航空航天等行业提供了革命性的加工解决方案。

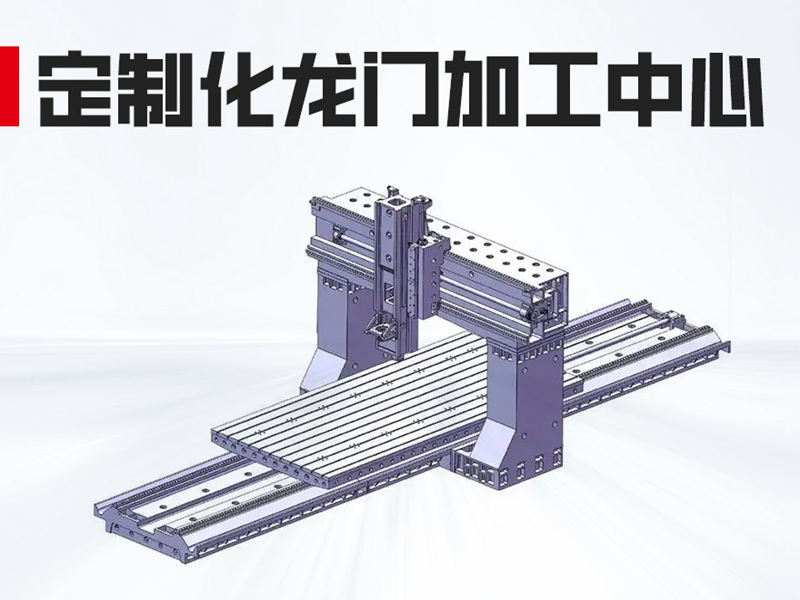

一、结构创新:开创重载加工新纪元

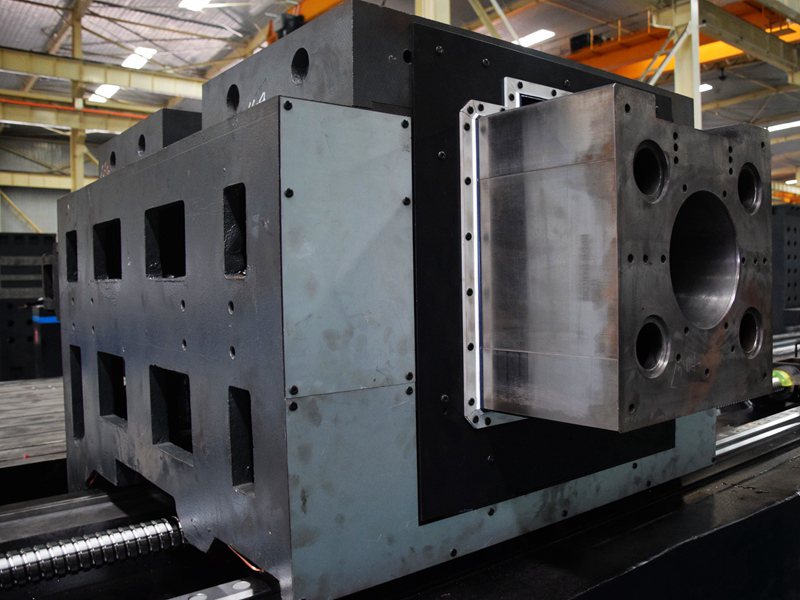

乔那科数控采用创新的高架桥式结构设计,具有三大核心优势:

1. 超大加工空间:工作台宽度可达6米,长度可定制至10米,满足超大型工件加工需求

2. 卓越承载能力:采用专利的液压平衡系统,最大工件承重达80吨

3. 高效排屑设计:独特的斜面床身结构,配合高压冲屑系统,解决大型加工中的排屑难题

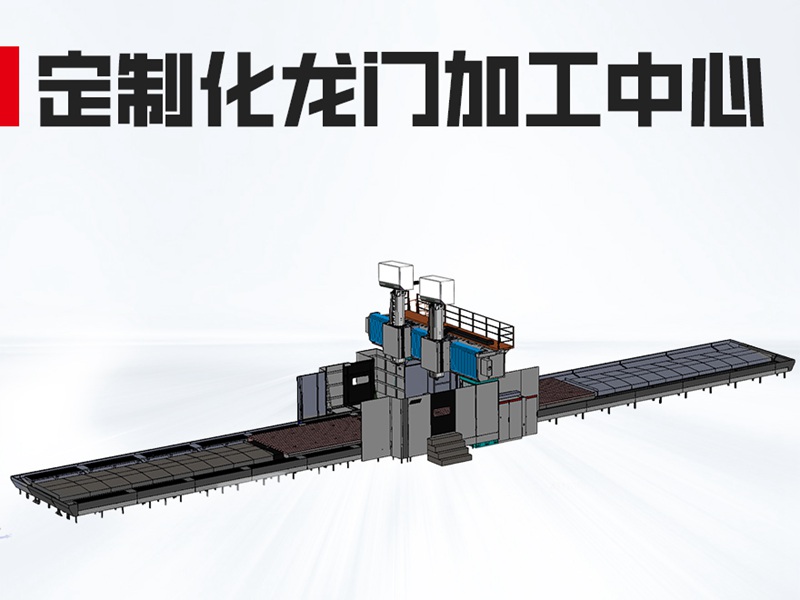

二、技术突破:重新定义重载加工精度

该系列产品融合多项创新技术:

1. 采用高阻尼矿物复合材料床身,振动抑制效果提升45%

2. 配备大扭矩双齿轮齿条驱动系统,定位精度达±0.01mm/10m

3. 创新的多点多向温度补偿系统,确保全行程范围内的热变形控制在0.015mm以内

某风电设备制造商实测数据显示,加工20米长的风电主轴时,全长精度偏差不超过0.03mm

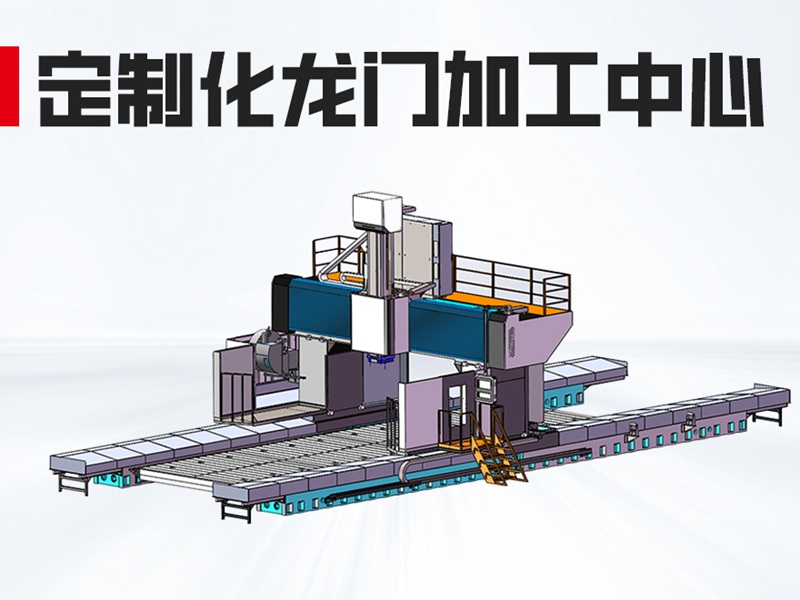

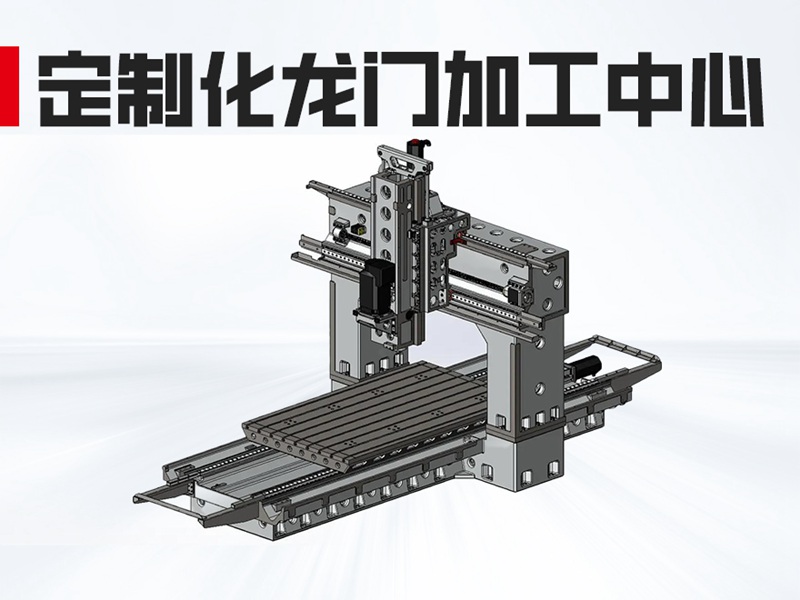

三、智能升级:构建数字化重型加工平台

搭载乔那科智能控制系统,具备:

1. 重载自适应加工技术,自动优化切削参数

2. 三维动态补偿系统,实时修正机床变形

3. 智能能耗管理系统,降低30%能源消耗

通过工业互联网平台,可实现多台设备协同作业和远程专家诊断

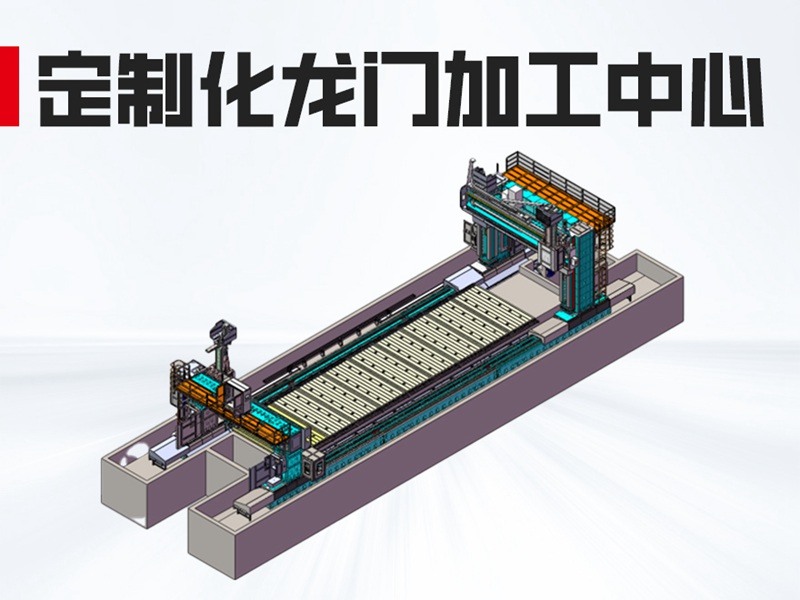

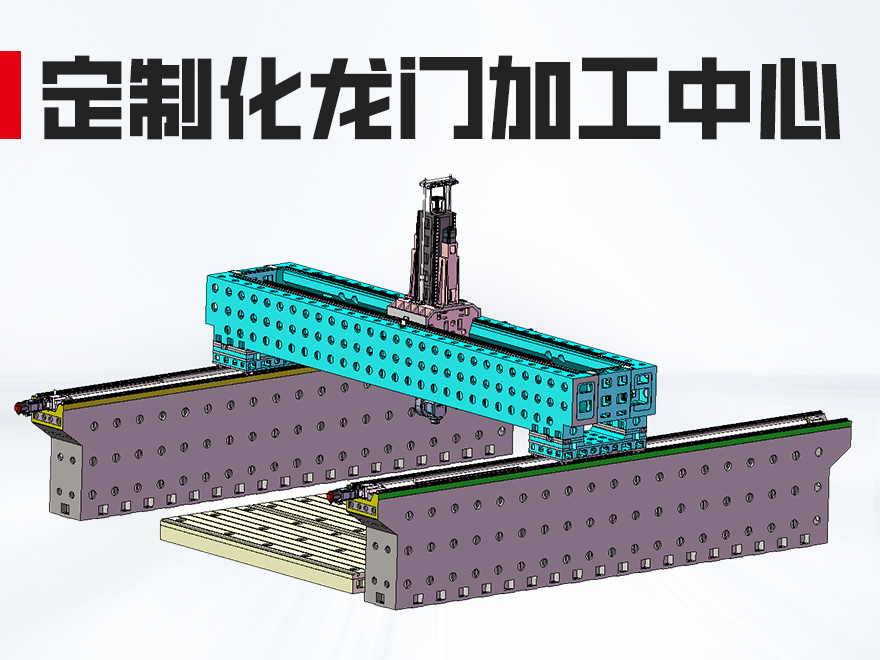

四、行业应用:助力国家重大装备制造

目前,乔那科高架桥式龙门加工中心已在多个战略领域取得突破:

1. 风电领域:用于16MW海上风电主轴加工,效率提升40%

2. 船舶制造:用于大型船用柴油机机体加工,精度达IT6级

3. 航空航天:用于运载火箭燃料贮箱加工,表面粗糙度达Ra0.8

【技术解析】

'高架桥式结构在超长行程加工中具有先天优势,'乔那科数控总工程师介绍,'我们通过创新的液压平衡系统和多轴联动补偿技术,解决了传统设备在重载工况下的精度保持难题。'

【未来规划】

乔那科数控将持续投入研发,计划明年推出超长工件的升级型号,并开发专用五轴铣头,进一步拓展加工能力。同时,将建立覆盖全国的重型设备服务网络,提供24小时快速响应服务。

乔那科数控诚邀各行业合作伙伴莅临考察,共同推动中国重型装备制造水平提升。