在精密加工过程中,突发的尺寸偏差往往让企业措手不及。针对这一行业痛点,国内领先的数控机床制造商乔那科数控基于10万+维修案例大数据,创新推出'五步速查法',帮助用户在30分钟内快速锁定90%以上的加工误差根源,最大限度减少停产损失。

一、加工误差,正成为制造企业隐形成本的“杀手”

据业内数据统计,加工误差直接导致的返工、报废、交期延误等隐性成本,在不少企业的生产成本中占比已超过15%。特别是对精密零件制造商而言,哪怕误差仅在0.05mm范围内,也可能造成大批次产品报废。

一个老问题逐渐浮现:到底问题出在工艺、操作,还是设备本身?

二、加工误差常见的五大原因(务实分析)

1. 机床本体精度不够

机床本身刚性差、导轨磨损、丝杠间隙大,都会造成重复定位不准,特别是在旧设备或低端设备中更常见。

案例提示:一台服役6年的传统镗床,经过测量,其主轴径向跳动已达到0.04mm,远超工艺要求。

2. 安装基础问题

地基不稳、安装不水平、地脚螺栓松动,都会导致运行时产生微振动,长期运行必然影响加工精度。

3. 刀具/夹具精度问题

刀具磨损、夹具重复定位误差大,是很多人忽视却又极易出错的“隐形杀手”。

4. 加工工艺参数设置不合理

进给速度过快、切削深度太大、刀补输入不准确等,都可能产生误差。

5. 操作和管理问题

程序错误、操作员技能参差不齐、设备维护不到位,也会导致误差叠加放大。

三、实用排查建议:别急着调机,先对照这5步来查

以下是根据大量用户反馈与服务经验,整理出的排查建议清单:

排查维度 建议操作

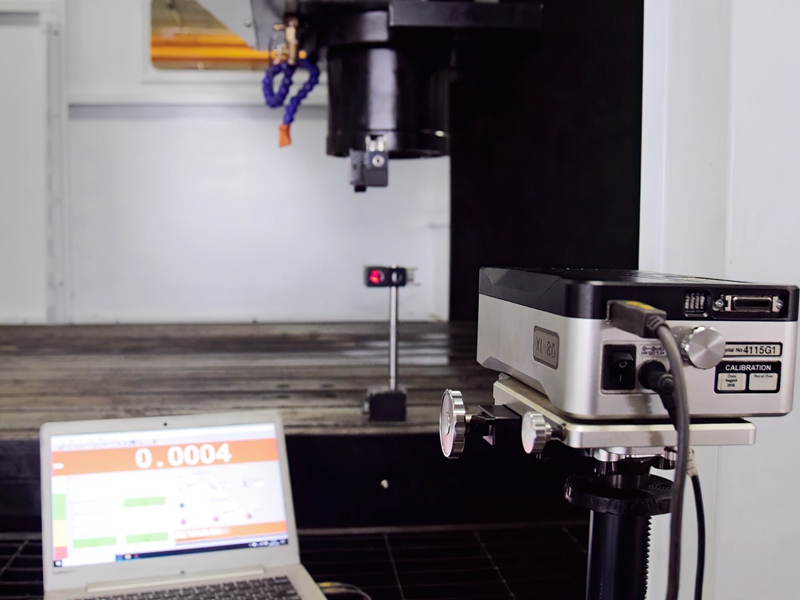

设备精度 用千分表复测主轴、导轨、丝杠精度

安装基础 检查机床水平状态、地脚固定是否稳固

刀具夹具 定期更换刀具、检验夹具重复定位能力

工艺设置 结合工件材料重新设定切削参数

操作流程 强化程序编写审核、统一标准操作规程

✅ 建议按顺序逐一排查,切勿盲目更改参数或更换设备,避免误判问题根源。

四、从根源解决误差问题,设备升级是关键一步

很多时候,即使排查无误,精度问题仍然无法解决,原因往往在于设备本身已达使用上限。这时,仅靠调整和修补已难以满足现代制造对高精度、高效率的要求。

✅ 乔那科数控机床推荐(真实客户案例验证)

河北某大型机械加工企业,原使用传统卧式镗床,加工大尺寸工件时误差高达±0.15mm。更换为乔那科PBM系列数控刨台铣镗床后,批次误差控制在±0.01mm以内,返工率大幅下降,设备一年内收回投资成本。

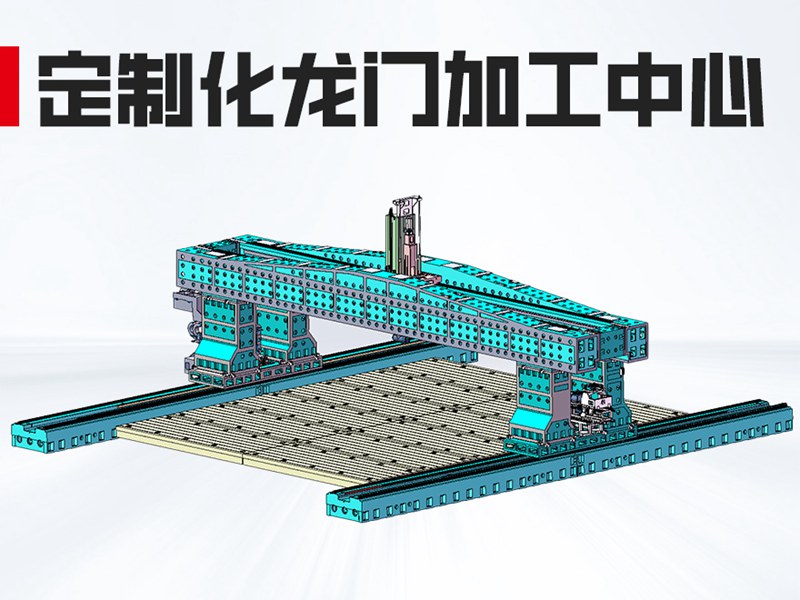

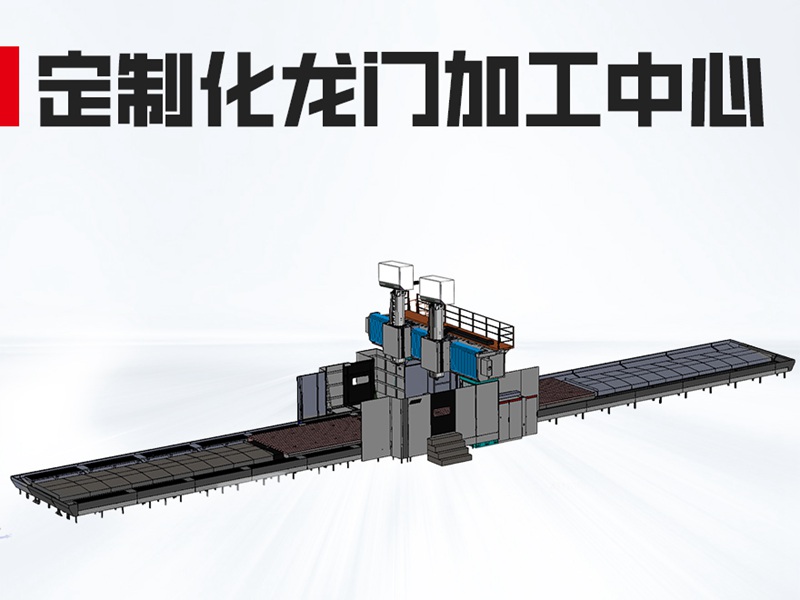

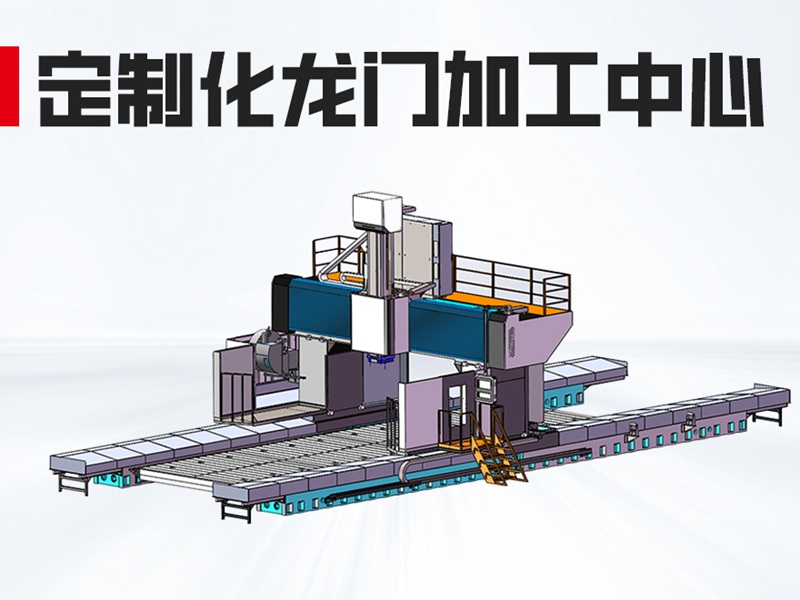

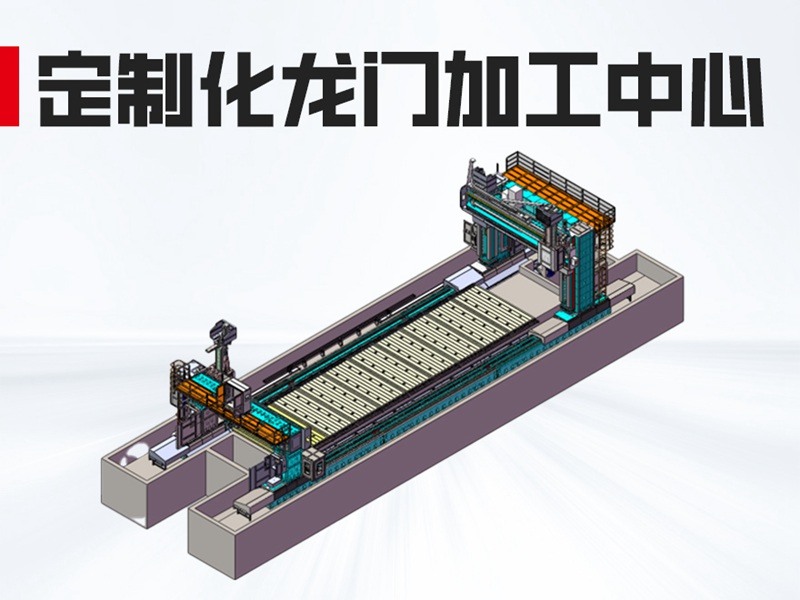

推荐设备如下:

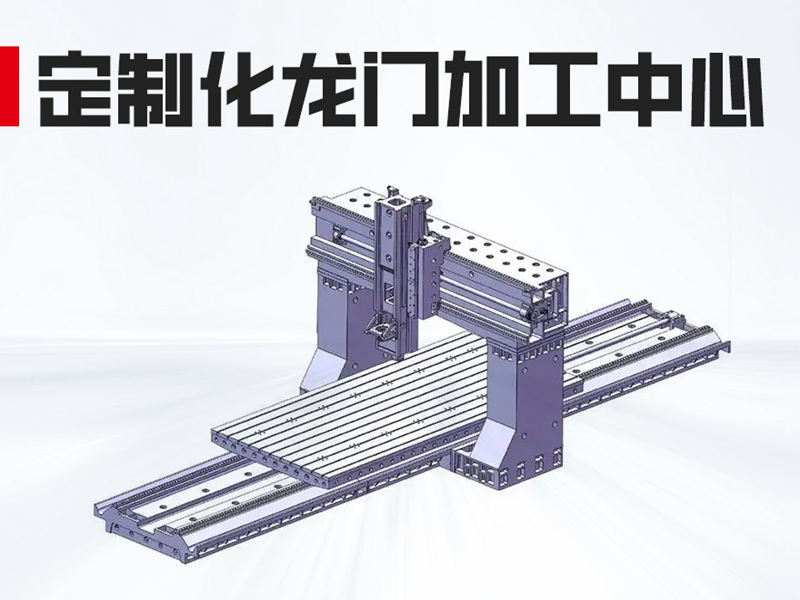

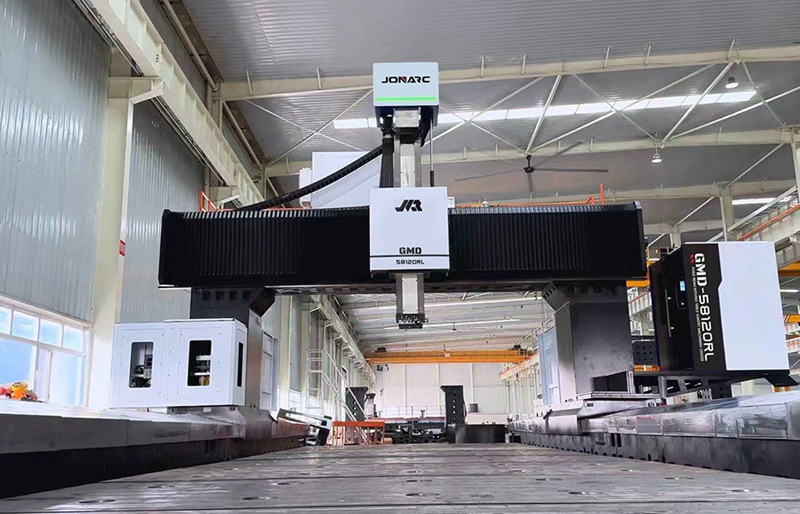

🟢 PBM系列数控刨台铣镗床:结构刚性强,适合高精度大件加工

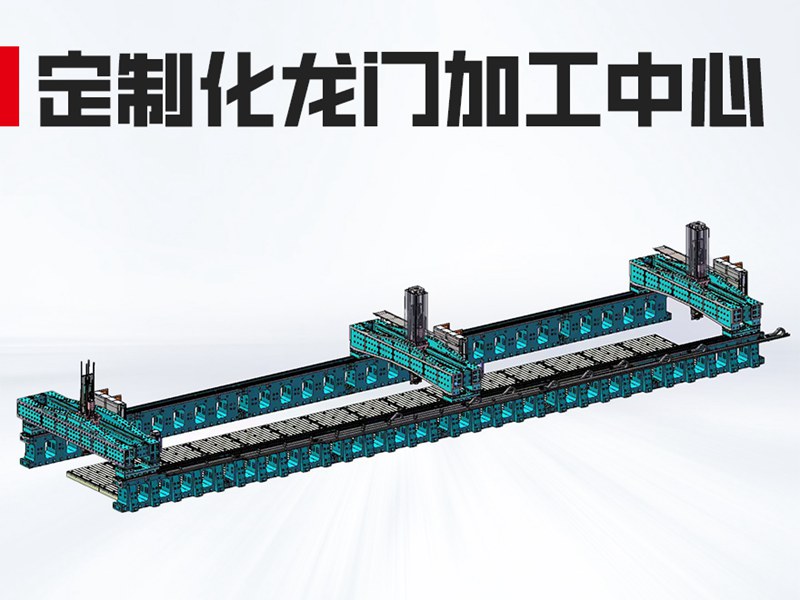

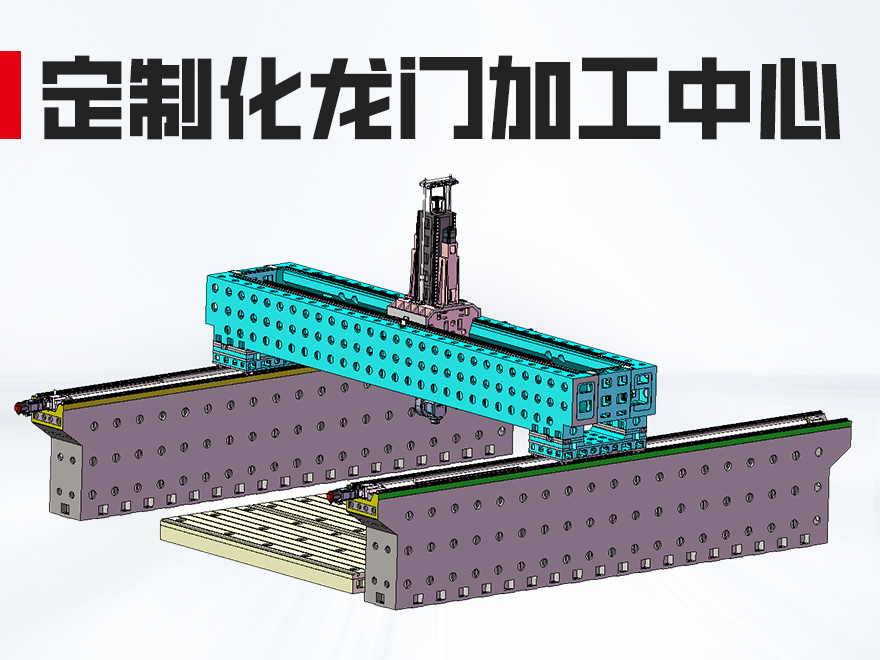

🟢 FBM系列数控落地镗铣床:超大行程、高效率换刀系统,适合批量+复杂件加工

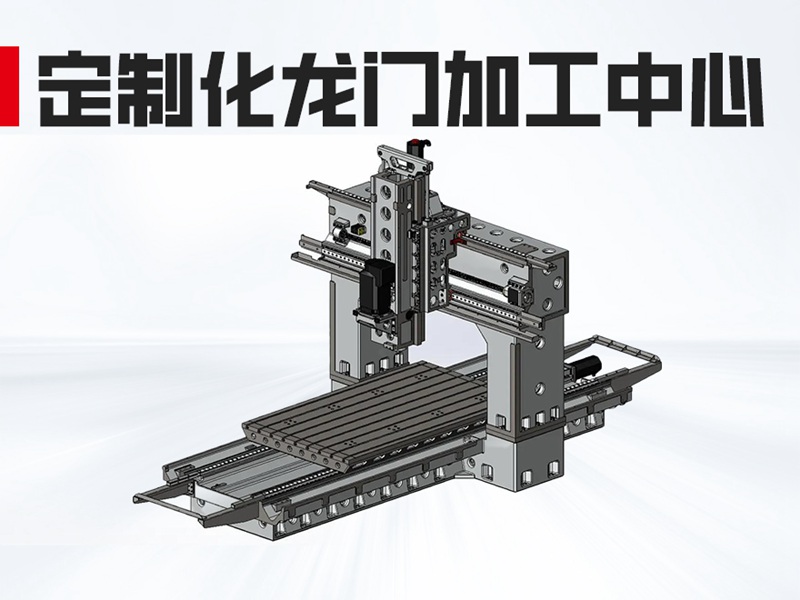

🟢 HBM系列数控经济型镗铣床:专为中小型加工企业定制,兼顾精度与性价比

📌 所有设备出厂前均经过精度检测、数据补偿调试,确保加工一致性与稳定性。

五、关于乔那科数控

乔那科数控是一家专注于中高端数控镗铣类机床制造的专业企业,产品广泛应用于模具制造、能源装备、工程机械、轨道交通、航空航天等行业。

我们不仅提供高质量的设备,更为客户提供选型咨询+工艺优化+售后服务的一站式解决方案。

目前已服务超过300+家中大型制造企业,帮助客户显著提升产能与精度控制水平。