在精密机加工过程中,刀具纹路问题直接影响工件表面质量和产品合格率。针对近期多家制造企业反映的加工刀纹问题,国内领先的数控机床制造商乔那科数控技术团队经过系统分析,总结出导致加工刀纹的五大关键因素,并给出针对性解决方案,助力企业提升加工品质。

一、切削参数设置

1.转速(主轴速)过低或波动:如果主轴转速不稳定,就会导致进给速度不匀,刀具插补不均匀,从而在工件表面留下周期性纹路;

2.进给量/吃刀量过大:进给和切深过大,刀具负荷加重、冲击增大,留下明显刀纹。尤其在精加工阶段,切削参数应采取小进给+高转速+浅切削的模式,以减少刀纹的产生。

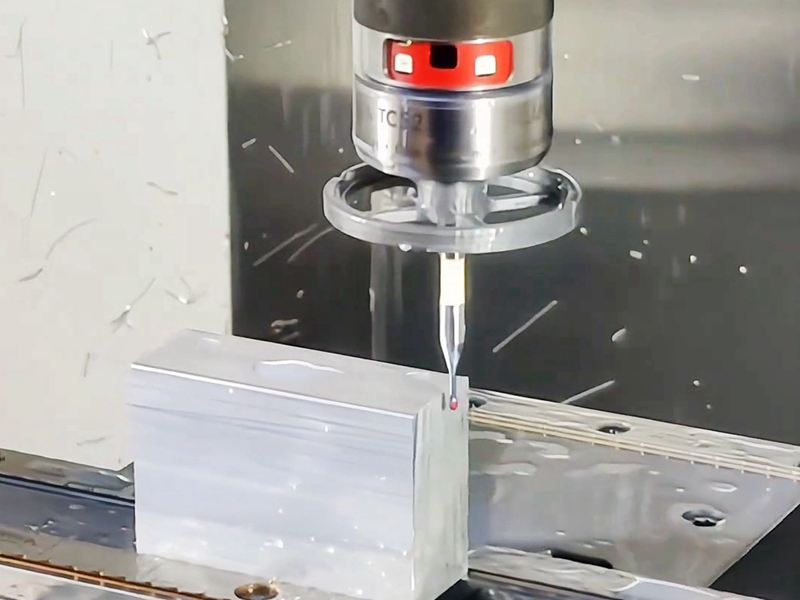

二、刀具问题

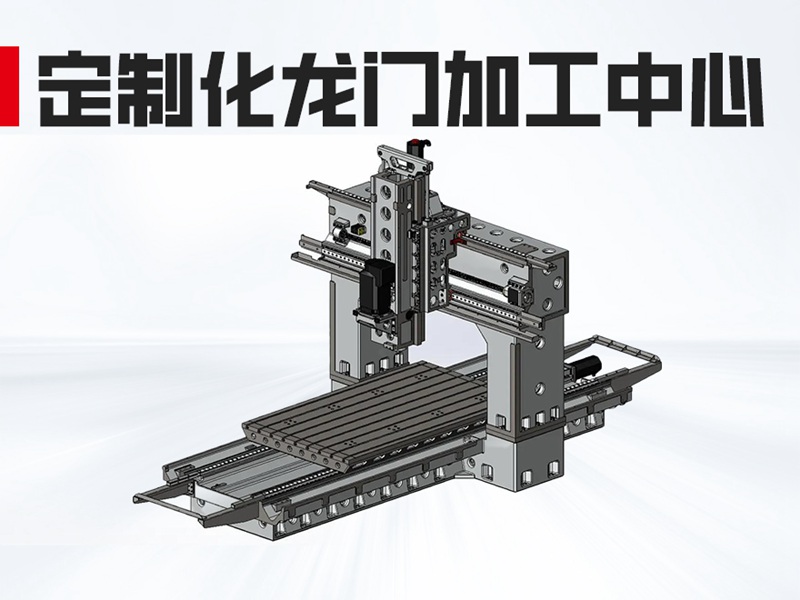

1.刀具磨损严重、几何形状不合适,这种情况下,数控龙门铣床在加工时,钝刀或齿形异常会在工件表面留下拖痕;

2.刀具安装偏心、换刀装置故障:刀柄偏摆或装刀不正,主轴振动和径向跳动增加,容易产生周期纹路

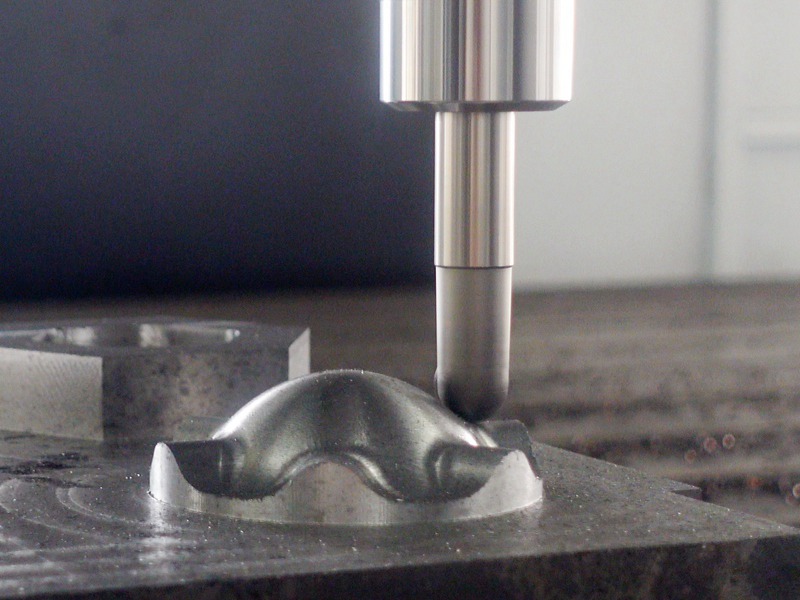

三、机床系统与振动

1.主轴系统及编码器问题:编码器故障或变频器不稳会引发转速/进给不匀,引起振纹。

2.丝杆和导轨磨损松动、背隙大:进给系统抖动或滞后,影响轨迹稳定性 。

3.外部振动源侵入:机床周边(如油冷机、风扇、相邻设备等)产生共振,引发圈状或螺旋纹 。

4.结构件松动或撞机后遗症:床身、轴承、联轴器松弛或撞击后位置失稳,会产生机床级振动 。

四、夹具与工件因素

1.夹紧力不足或夾具刚性差:工件松动、微振移位,会出现波纹或不规则纹理 。

2.工件材料弹性变形:材料硬度高或保持结构松弛,切削时易产生弹性回弹导致刀痕 。

五、冷却液与排屑不足

1.冷却不充分或浓度异常:切削热无法及时带走,屑料积累,齿痕变深,纹路增多 。

2.排屑不畅:切屑未及时清除,会干扰刀刃,增加刀纹风险。

出现刀纹不仅影响零件的外观,还直接关系到加工质量和后续工序的稳定性。因此,在实际生产过程中,企业应高度重视切削参数的合理设定、刀具与设备的日常维护、夹具的稳定性以及冷却排屑系统的优化调试。只有通过全面系统的管理与优化,才能真正提升加工表面质量,延长刀具寿命,保障加工效率与精度的双重提升。

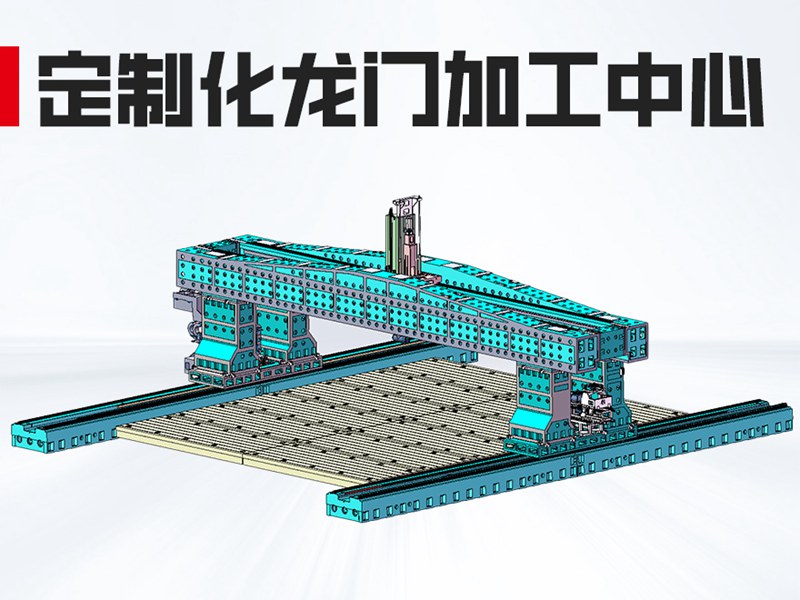

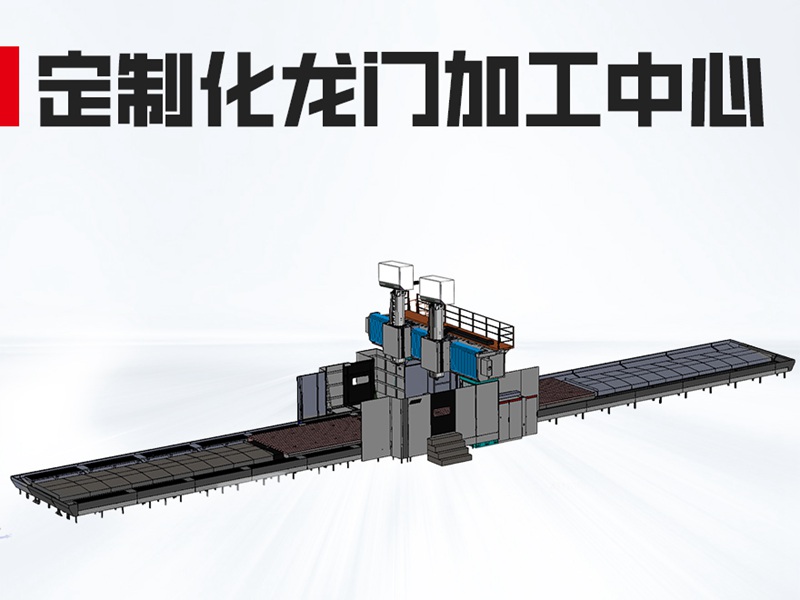

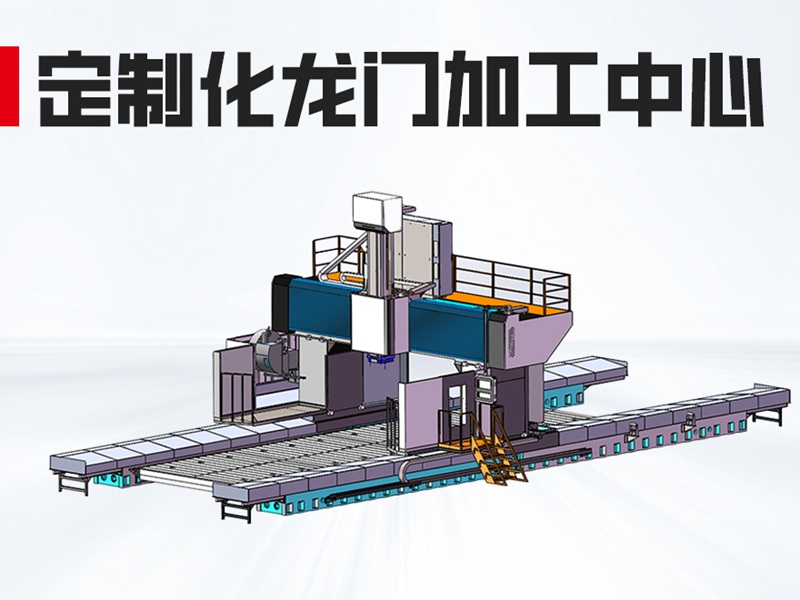

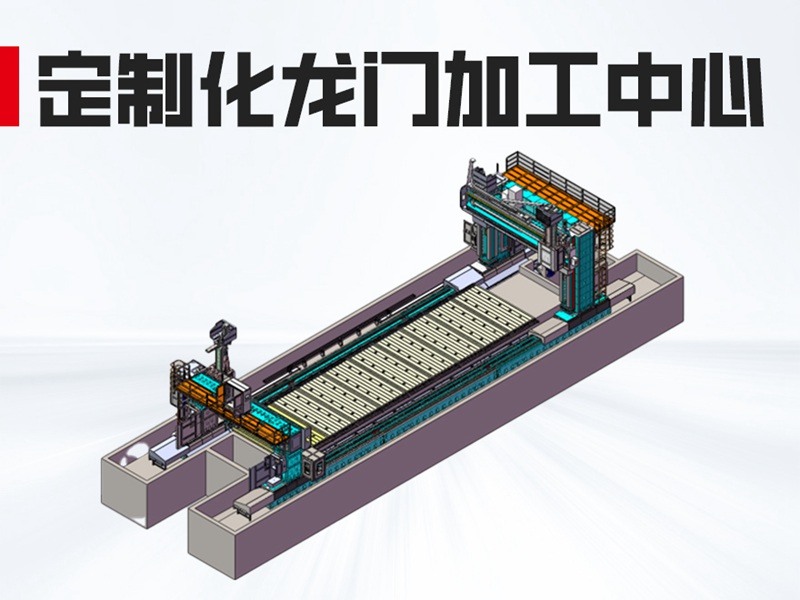

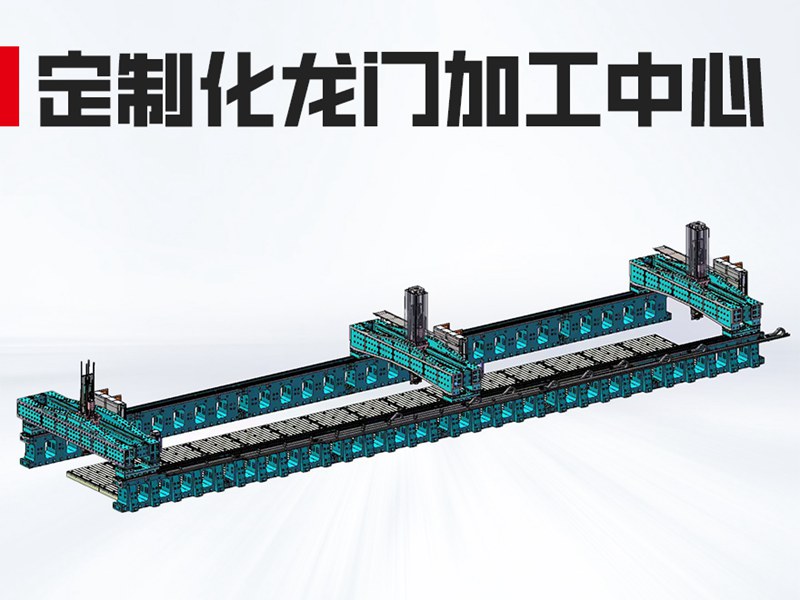

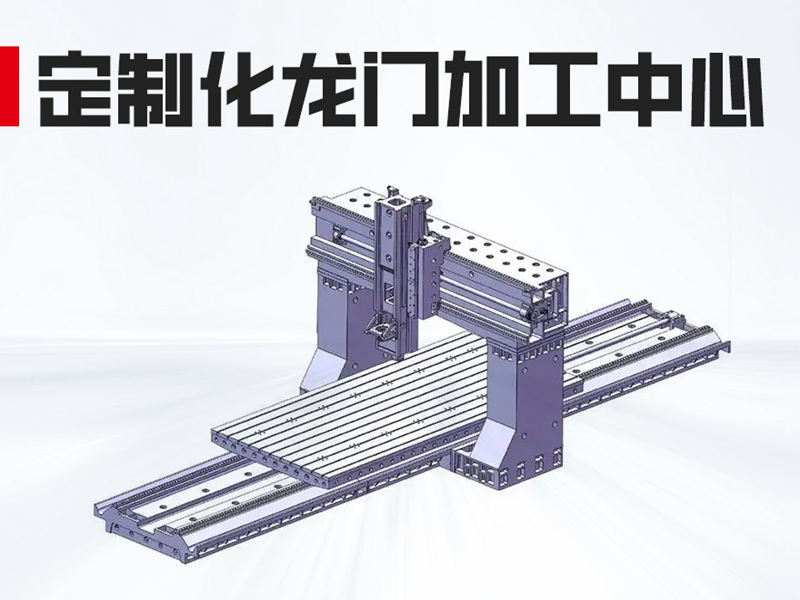

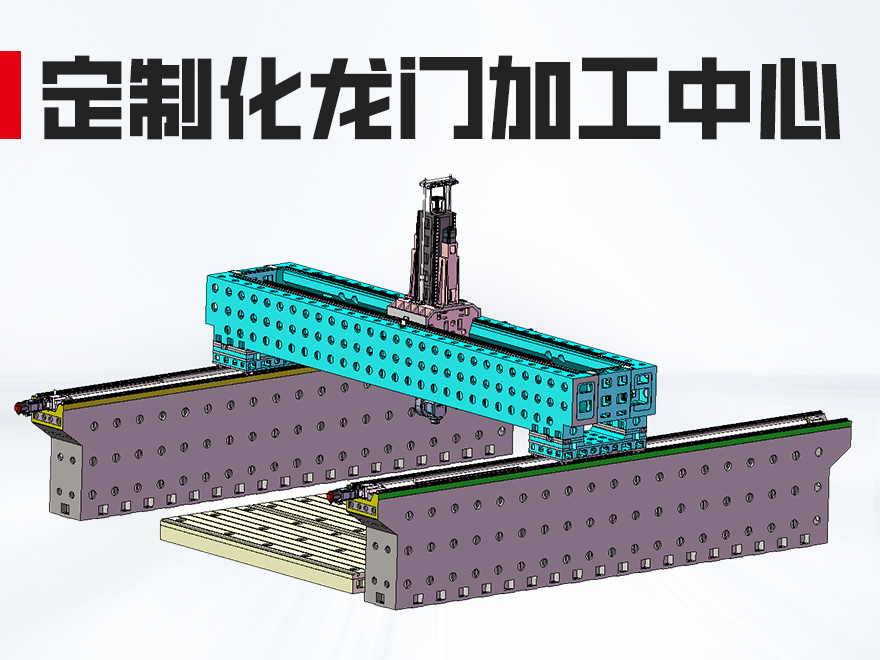

乔那科数控深耕高端数控龙门铣床与加工中心设备多年,拥有丰富的研发与应用经验,可为客户提供稳定可靠的设备解决方案和完善的售前售后服务。如您在实际加工中遇到刀纹难题,欢迎随时联系我们,乔那科将为您量身定制优化建议,助您高效稳定生产!